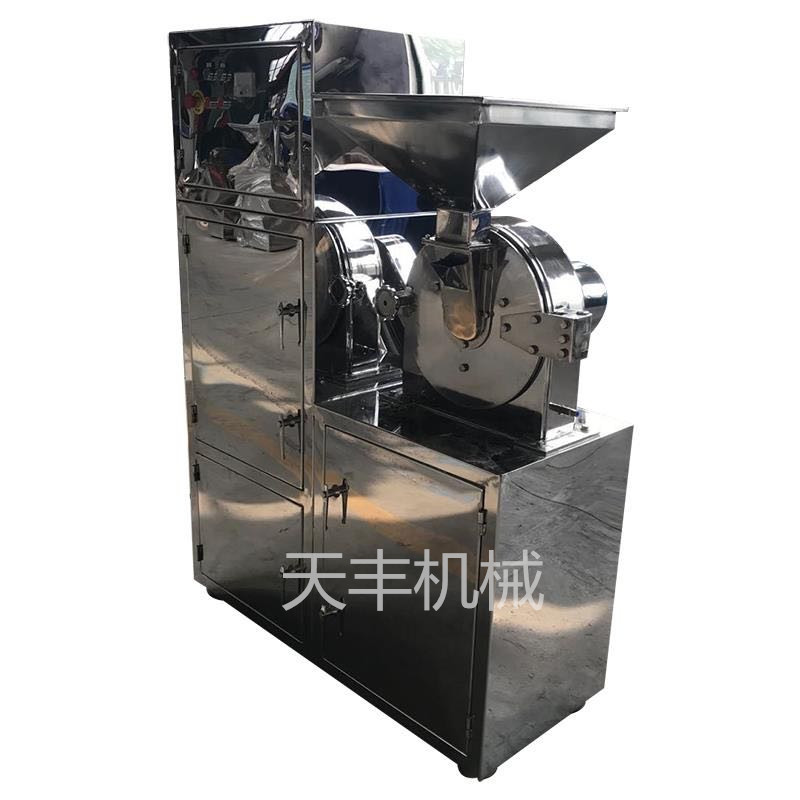

浅析超微粉碎机技术在食品加工中的应用

超微粉碎技术是近20年来国际上发展起来的一项新技术。所谓超微粉碎是指通过机械或流体动力学方法粉碎固体,以克服固体的内聚力,从而将3毫米以上的材料颗粒粉碎至10-25微米。操作技术是20世纪70年代以后发展起来的一种适应现代高科技发展的高科技材料加工技术。超细粉末是超微粉碎的产物,具有普通颗粒所没有的特殊物理化学性质,如良好的溶解性、分散性、吸附性、化学反应活性等。因此,超细粉末已广泛应用于食品、化工、医药、化妆品、农药、染料、涂料、电子和航空航天等许多领域。

一、技术特点

快速低温粉碎:超微粉碎技术采用超音速气流粉碎、冷浆粉碎等方法,与以往纯机械粉碎方法完全不同。粉碎过程中不会出现局部过热,甚至可以在低温下高速进行粉碎,并且可以在瞬间完成,从而较大限度地保留粉末的生物活性成分,制备出所需的高质量产品。

粒度细且分布均匀。由于采用超音速气流破碎,原料上的力分布相当均匀。分级系统的设置不仅严格限制了大颗粒,而且避免了过粉碎,从而获得粒度分布均匀的超细粉体。同时,超细粉体的比表面积大幅度增加,吸附性和溶解性也相应增加。

节约原材料,提高利用率:超微粉碎机粉碎后,近纳米细颗粒的超细粉末可直接用于制剂生产,而常规粉碎产品仍需要一些中间环节来满足直接使用和生产的要求,这很可能造成原材料的浪费。因此,该技术特别适用于粉碎稀有珍贵原料。

减少污染:超微粉碎在封闭系统下进行,不仅可以防止微粉污染周围环境,还可以防止空气中的粉尘污染产品。因此,在食品和保健品中使用该技术可以有效控制微生物含量和粉尘。

二.粉碎方法

nGrinding-medium型研磨:研磨-medium型研磨是利用移动研磨介质(研磨介质)产生的弯曲、挤压和剪切等介质冲击和非介质冲击力粉碎物料颗粒的过程。研磨过程主要是研磨和摩擦,即挤压和剪切。其效果取决于材料的尺寸、形状、比例、运动方式、填充率和机械性能。有三种典型的研磨设备:球磨机、搅拌磨和振动磨。

球磨机是用于超微粉碎的传统设备,产品粒度可达20-40微米。当要求产品粒径小于20微米时,效率低,能耗大,加工时间长。搅拌磨是在球磨机的基础上发展起来的,主要由研磨容器搅拌器、分散器、分离器和进料泵组成。工作时,在分散机高速旋转产生的离心力作用下,研磨介质和颗粒浆料被研磨;它产生中等冲击的剪切、摩擦、挤压等效果,粉碎颗粒。搅拌磨可获得超细均匀的产品颗粒,成品的平均粒径可达几微米。振动磨是由研磨介质的高频振动产生的。成品的平均粒径可达2-3微米以下,破碎效率远高于球磨机,处理能力是同等能力球磨机的10倍以上。

气流微粉化:气流粉碎机可用于微粉化。它使用压缩空气或过热蒸汽和喷嘴产生的超音速高湍流气流作为微粒的载体。颗粒之间或颗粒与固定板之间会发生冲击积压、摩擦和剪切,从而达到粉碎的目的。自20世纪40年代美国的一台工业喷射不锈钢粉碎机诞生以来,现在有6种喷射不锈钢粉碎机:盘式、循环管式、靶式、冲击式、旋转冲击式和流化床式。与普通机械超细不锈钢粉碎机相比,气流不锈钢粉碎机可以非常精细地粉碎产品(粉末产品的细度可以达到2-40微米),粒度分布范围更窄,即粒度更均匀。因为气体在喷嘴处膨胀以降低温度,所以在破碎过程中没有伴随的热量,所以破碎温度上升非常低。这一特性对于低熔点和热敏性材料的超微粉碎尤其重要。然而,气流粉碎消耗大量能量,能量利用率仅为2,这通常被认为比其他粉碎方法高几倍。

值得指出的是,一般认为产品粒度与进料速度成正比,即进料速度越大,产品粒度越大。这种理解并不完全。当不锈钢粉碎机的进料速度或颗粒浓度达到一定值时,这种说法是合理的。随着进料速度的增加,不锈钢粉碎机中的颗粒浓度也增加,导致颗粒拥挤。甚至颗粒也像柱塞一样流动。只有前面的粒子,才有发生有效碰撞的可能。然而,这并不意味着颗粒浓度越小,产品的颗粒尺寸越小或粉碎效率越高。相反,当颗粒浓度低到一定程度时,颗粒之间没有碰撞的机会,破碎效率将降低。

上一篇:超微粉碎机基本结构与工作原理 下一篇:中药材超微粉碎机的强烈振动故障问题分析

技术知识

联系我们

扫一扫更精彩

扫一扫更精彩